notícias da empresa

Diretrizes de Design para Moldes de Compressão

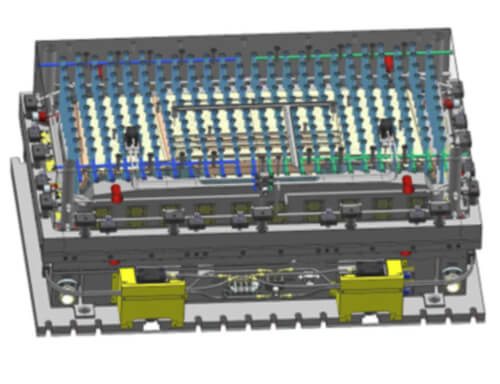

Moldagem por compressão é um processo de fabricação amplamente utilizado para produzir formas complexas e de alta resistência a partir de materiais compostos. O design adequado do molde é crucial para alcançar moldes eficientes e de alta qualidade com o mínimo de defeitos. Este guia abrange as diretrizes essenciais para o design de moldes de compressão, incluindo considerações sobre seleção de materiais, estrutura do molde e parâmetros de processamento, para ajudá-lo a criar moldes eficazes para uma ampla gama de aplicações.

Compreendendo o Design de Moldes de CompressãoO design de moldes de compressão envolve a criação de um molde que aplica calor e pressão para moldar um material em uma forma específica. O design do molde afeta a qualidade do produto, o tempo de ciclo e a eficiência geral do processo de moldagem. Os materiais comumente utilizados na moldagem por compressão incluem polímeros termofixos, como Compósito de Moldagem em Folha (SMC), Compósito de Moldagem a Granel (BMC), e outros plásticos reforçados.

Diretrizes Principais para o Design de Moldes de Compressão

Diretrizes Principais para o Design de Moldes de Compressão

O design de moldes de compressão exige atenção cuidadosa a vários aspectos chave para garantir o desempenho ideal. Aqui estão algumas diretrizes essenciais para alcançar os melhores resultados:

1. Selecione o Material Adequado para o MoldeA escolha do material correto para o molde é essencial para a durabilidade e resistência ao calor. Os materiais de molde comuns incluem aço P20, aço temperado e ligas de alumínio. Cada material oferece diferentes níveis de resistência ao desgaste, custo-benefício e facilidade de usinagem:

- Aço P20: Uma escolha popular para moldes de compressão, oferecendo um equilíbrio entre custo e durabilidade, ideal para produções de volume médio.

- Aço Temperado: Conhecido pela sua durabilidade, o aço temperado é o melhor para produções de alta tiragem, mas tem um custo mais elevado e um tempo de usinagem maior.

- Alumínio: Leve e fácil de usinar, o alumínio é adequado para protótipos e produções de baixo volume, embora não tenha a resistência ao desgaste do aço.

O design da cavidade e do núcleo de um molde de compressão afeta diretamente a qualidade e a precisão do produto final. Considerações importantes incluem:

- Espessura das Paredes: Mantenha a espessura uniforme em todo o molde para evitar resfriamento desigual e empenamento. Espessuras variadas podem causar encolhimento ou estresse na peça moldada.

- Ângulos de Desafio: Os ângulos de desafio facilitam a desmoldagem, reduzindo o risco de danificar o produto durante a remoção. Normalmente, um ângulo de desafio de 1 a 3° é recomendado.

- Design de Costelas: Ao adicionar costelas para suporte estrutural, garanta que elas sejam projetadas com espessura e espaçamento adequados para evitar pontos fracos e concentrações de estresse na peça moldada.

Uma ventilação eficaz é essencial para liberar os gases presos e evitar defeitos como vazios e queimaduras. Além disso, um sistema de ejeção confiável é necessário para a remoção fácil e segura da peça moldada. Considere as seguintes dicas:

- Canais de Ventilação: Incorpore pequenos canais de ventilação em pontos críticos para permitir que o ar preso escape durante a compressão, melhorando o acabamento da superfície.

- Pinos Ejetores: Coloque os pinos ejetores de forma estratégica para evitar marcas de estresse e garantir a liberação uniforme da peça. Certifique-se de que os pinos estejam balanceados para evitar deformação da peça.

O controle eficiente da temperatura é vital na moldagem por compressão para garantir uma cura uniforme e reduzir o tempo de ciclo. Canais de aquecimento e resfriamento bem projetados aumentam a produtividade e a qualidade da peça:

- Aquecimento Uniforme: Certifique-se de que o molde aqueça de forma uniforme para evitar pontos quentes ou frios, que podem levar à distorção da peça ou cura inconsistente.

- Layout do Canal de Resfriamento: Implemente um sistema de resfriamento equilibrado para gerenciar a dissipação de calor, minimizando o tempo de resfriamento e prevenindo o empenamento. Use ferramentas de simulação para otimizar o design do canal de resfriamento.

Seleção de Materiais para Moldagem por Compressão

Seleção de Materiais para Moldagem por Compressão

A seleção do material é crítica para alcançar o desempenho desejado na moldagem por compressão. SMC e BMC são dois tipos comuns de materiais termofixos amplamente utilizados em moldes de compressão. Aqui está uma visão geral de cada um:

- Compósito de Moldagem em Folha (SMC): O SMC é um material termofixo reforçado com fibras, ideal para aplicações que exigem alta resistência e durabilidade, como peças automotivas.

- Compósito de Moldagem a Granel (BMC): O BMC é semelhante ao SMC, mas é frequentemente usado para peças menores e mais complexas. É altamente resistente à umidade e ao calor, tornando-o adequado para invólucros elétricos e aplicações semelhantes.

A moldagem por compressão exige moldes que possam suportar altas temperaturas e pressões. Aqui estão algumas dicas adicionais de design específicas para o processo de moldagem por compressão:

- Tonnagem da Prensa: Certifique-se de que o molde pode suportar a tonnagem da prensa usada durante o processo de compressão. Isso evitará deformações e prolongará a vida útil do molde.

- Pré-aquecimento: Pré-aqueça o molde para reduzir a resistência ao fluxo do material, melhorar o acabamento da superfície e diminuir o tempo de ciclo. Isso também ajuda a evitar defeitos potenciais causados por mudanças rápidas de temperatura.

- Razão de Compressão: Calcule a razão de compressão apropriada para garantir a compactação ideal do material, alcançando a densidade desejada e o acabamento da superfície na peça final.

Compreender os defeitos comuns na moldagem por compressão e como preveni-los é essencial para o design eficiente do molde:

- Porosidade: A ventilação inadequada pode fazer com que bolhas de ar fiquem presas, resultando em porosidade. Adicione canais de ventilação adequados para permitir que o ar escape durante a moldagem.

- Empenamento: O resfriamento desigual ou a espessura inconsistente das paredes podem levar ao empenamento. Controle rigorosamente a temperatura e a espessura do molde.

- Queimaduras: Se o material for exposto ao calor por tempo demais, podem ocorrer queimaduras. Garanta que o controle de temperatura e o tempo de cura sejam precisos e ajustados para o material usado.

O design adequado de moldes de compressão é fundamental para o sucesso do processo de moldagem. Ao seguir as diretrizes de design recomendadas, como a escolha do material certo, o ajuste da cavidade e núcleo, a ventilação e os sistemas de resfriamento, você pode melhorar a eficiência da produção, a qualidade do produto e prolongar a vida útil do molde. O entendimento profundo desses aspectos ajudará você a produzir peças de alta qualidade com maior consistência e eficiência.

Para mais informações sobre design de moldes de compressão e soluções de fabricação, entre em contato com nossa equipe de especialistas. Oferecemos orientação, soluções de ferramentas e suporte para todos os aspectos da moldagem por compressão.